Продукция

-

KYD-MD0013 Машина для производства респираторов с складками из эластичной ткани

-

KYD-MS006 Полностью автоматическая машина для производства основного корпуса защитной одежды

-

KYD-N025 Полностью автоматическая машина для производства крышек для унитазов

-

KYD-MD002-5 Полностью автоматическая машина для производства респираторов KN95 с зажимами и складками на головном ремне

-

KYD-FH004 Машина для производства трёхпанельных респираторов

-

KYD-MC007 Машина для сварки ушных петель чашечных респираторов

-

KYD-MD029 Машина для сварки дыхательных клапанов в складных респираторах

-

KYD-N022 Машина для производства медицинских бахил из нетканого материала

-

KYD-MS005 Полностью автоматическая машина для производства медицинских халатов для мытья рук

-

KYD-U004 Ультразвуковая машина для сварки манжет

-

KYD-FH018C Полностью автоматическая линия производства трёхпанельных респираторов с функцией контроля качества и упаковки

-

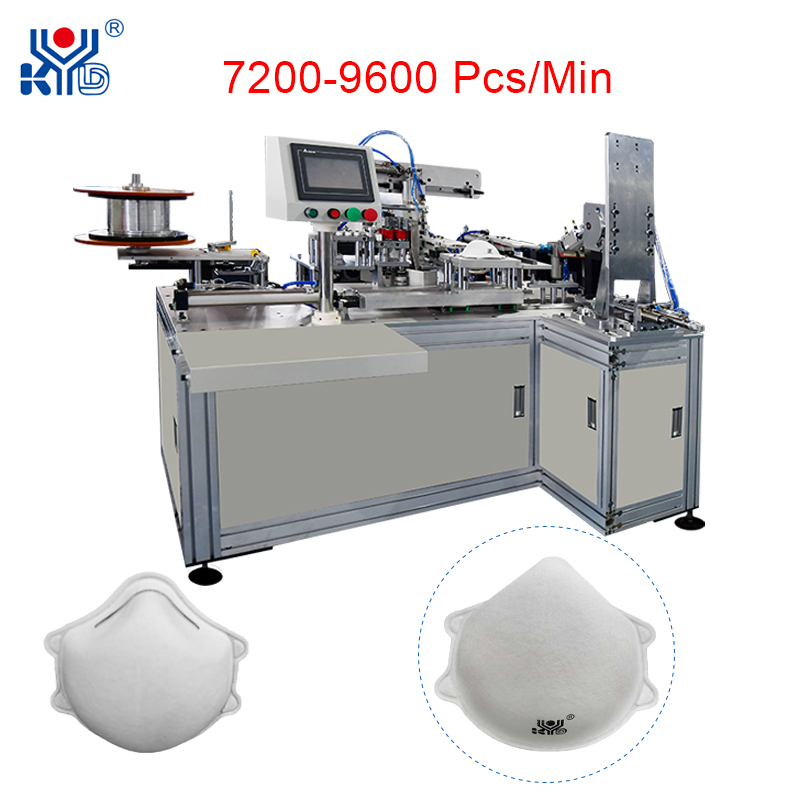

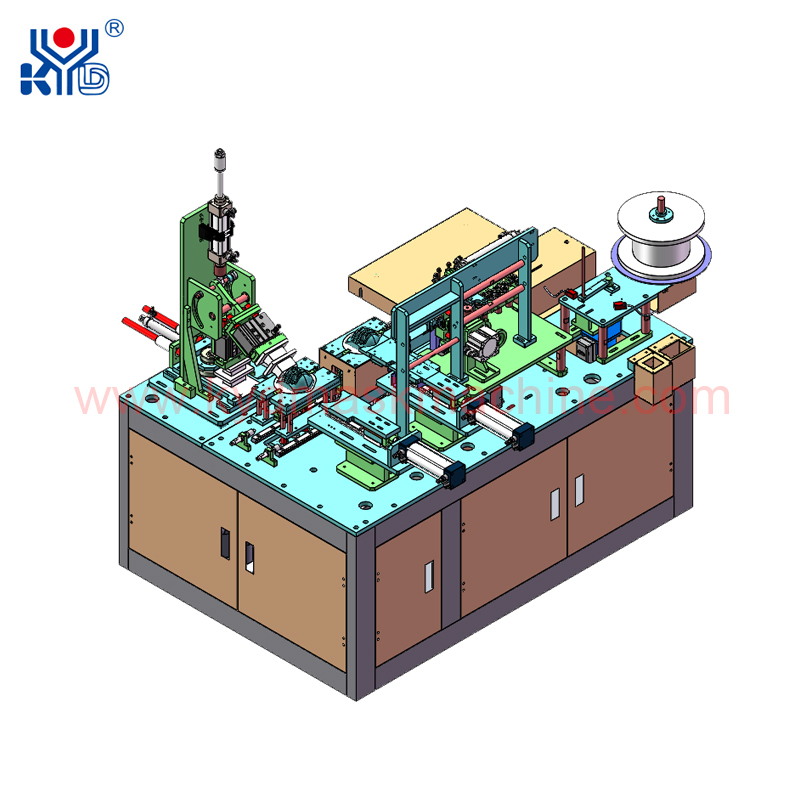

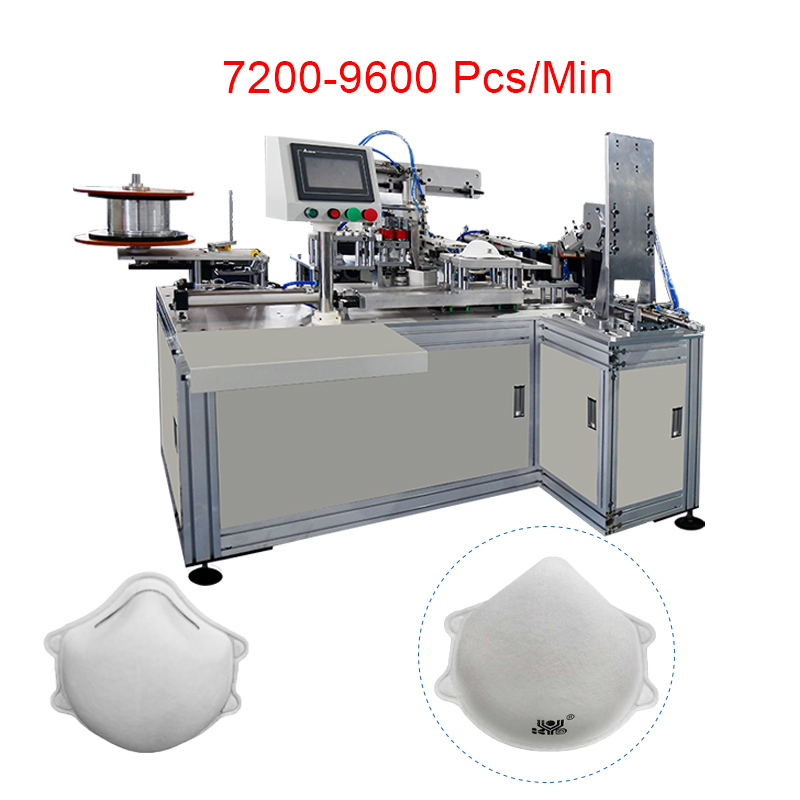

KYD-MC000 Полностью автоматическая машина для производства чашечных респираторов

-

KYD-FH005 Машина для производства четырёхпанельных респираторов

-

KYD-MS024 Полностью автоматическая машина для производства фартуков

-

KYD-MD040 Машина для сверхскоростного производства складных респираторов с автоматической упаковкой

-

KYD-MF007A Машина для производства медицинских масок с внешними ушными петлями

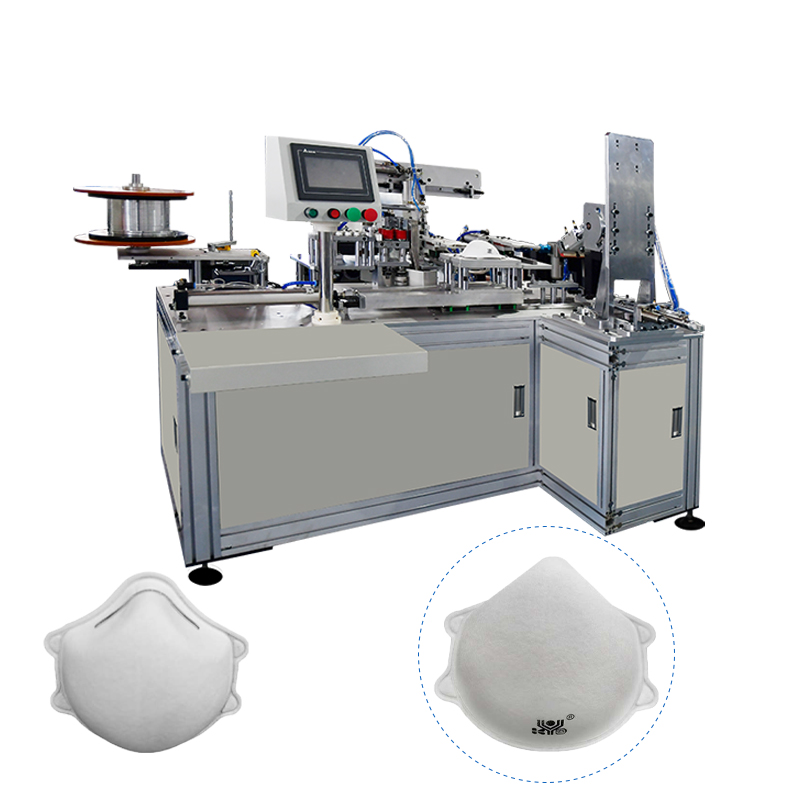

KYD-MC004A Машина для термосклеивания носовой линии чашечных респираторов

Размер машины: 1625*1200*1300 мм

Мощность: 1,7 кВт

Описание

маркер

Параметры продукта

Размер машины: 1625*1200*1300 мм

Мощность: 1,7 кВт

Производительность: 15-20 шт/мин

Режим управления: ПЛК

Напряжение: 220 В

Режим обнаружения: Фотоэлектрическое обнаружение

Описание продукта

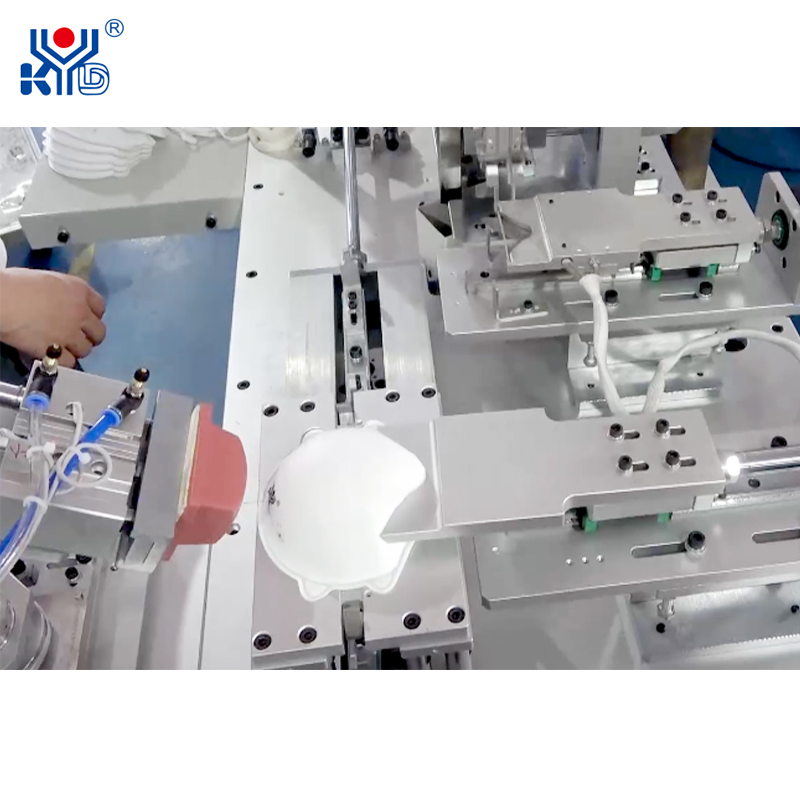

Полностью автоматическая машина для сварки носовой перемычки респиратора чашечного типа специально разработана для линии по производству респираторов чашечного типа. Она использует пневматический прецизионный привод и технологию нагрева для достижения высокоскоростной и точной сварки алюминиевой проволоки переносицы.

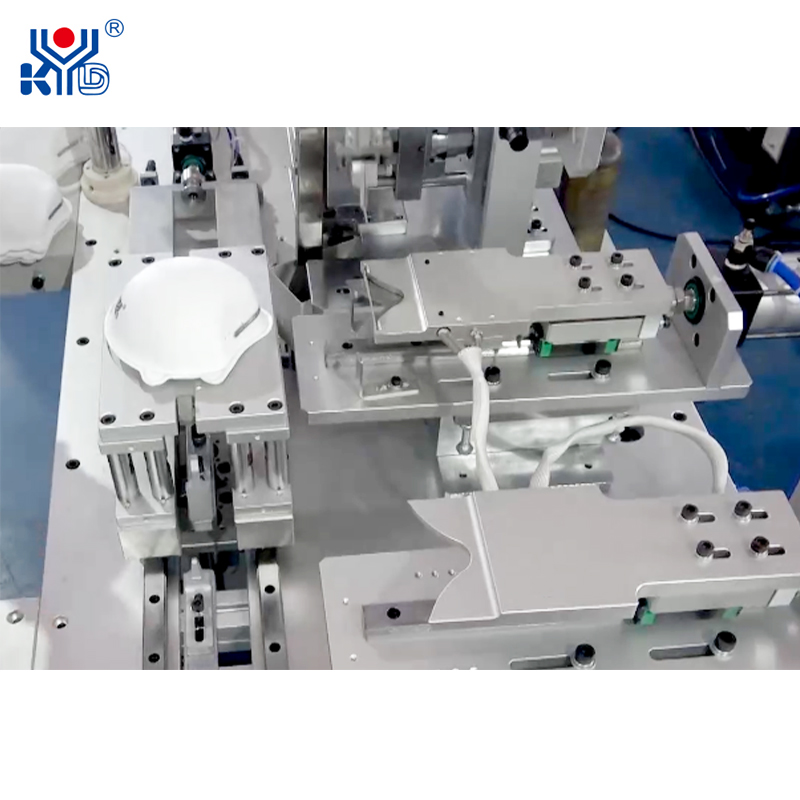

Машина оснащена высокоточной системой визуального позиционирования, которая может автоматически определять основной контур корпуса респиратора и регулировать динамическое давление 0,3-0,8 МПа через модуль управления давлением воздуха, чтобы гарантировать, что алюминиевая полоса будет связана с трехмерной изогнутой поверхностью респиратора. Весь процесс от подачи алюминиевой полосы, формования и прессования до охлаждения и отверждения занимает всего 2,8 секунды, а производительность одной машины стабильна и составляет 20 шт./мин.

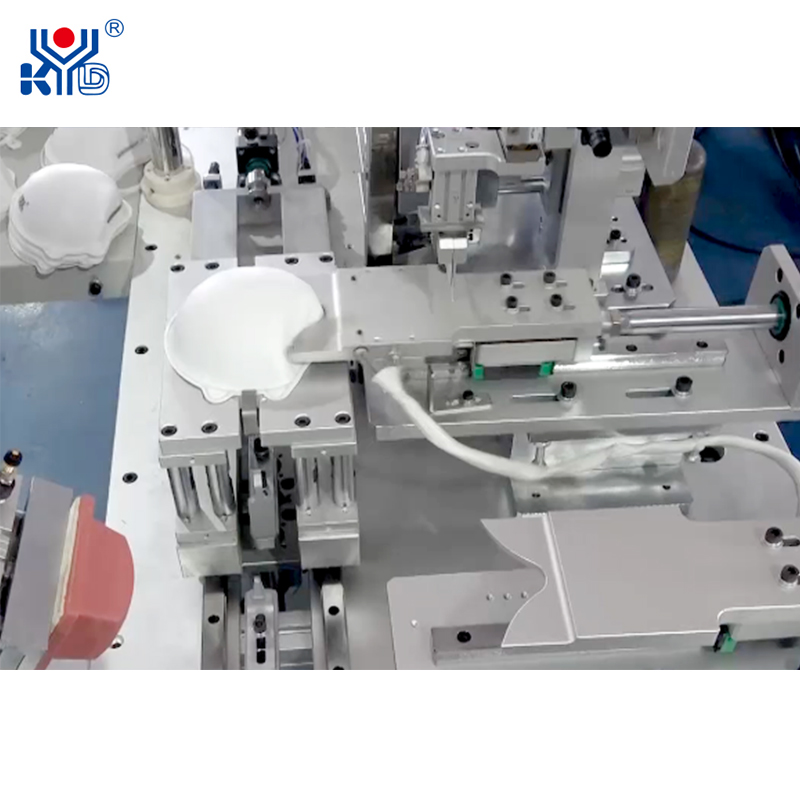

Система оснащена многофункциональным печатным блоком, использует технологию тампонной печати и поддерживает печать логотипа. Вся машина имеет модульную конструкцию и оснащена интеллектуальной системой контроля температуры, а колебание температуры контролируется в пределах ±1℃. С точки зрения безопасности он соответствует стандарту EN ISO 13849, оснащен фотоэлектрическим блокировочным устройством и схемой аварийной остановки, а интерфейс управления оснащен 7-дюймовым сенсорным экраном со встроенным двуязычным меню на китайском и английском языках, которое поддерживает память параметров производства и самодиагностику неисправностей.

При смене оборудования вам нужно только заменить алюминиевую направляющую форму и позиционирующее приспособление. Он может адаптироваться к производству респираторов чашечного типа с различными спецификациями в течение 15 минут. Он особенно подходит для компаний по производству защитного оборудования с ежедневным выпуском 28 000 штук. Он экономит 70% затрат на рабочую силу по сравнению с традиционными процессами, а уровень квалификации продукции увеличивается до более чем 99,5%.